Informe Final

-

Upload

michael-briggs -

Category

Documents

-

view

216 -

download

0

description

Transcript of Informe Final

-

ING. MARIO FELIX OLIVERA ALDANA

-

CONCEPTO DE ESFUERZO Y DEFORMACIN

Esfuerzo:Es la fuerza por unidad de rea que soporta un material, que se denota con la .

Seccin Transversal A = dP/dA

-

DeformacinLa deformacin es el cambio en el tamao o forma de un cuerpo debido a la aplicacin de una o ms fuerzas sobre el mismo o la ocurrencia de dilatacin trmica.

-

CURVA DE ESFUERZO - DEFORMACION

-

ENSAYO DE TRACCIONEs el ensayo destructivo ms importante , en donde se coloca una probeta en una mquina de ensayo consistente de dos mordazas, una fija y otra mvil. Se procede a medir la carga mientras se aplica el desplazamiento de la mordaza mvil.

-

El cuerpo de prueba (probeta para materiales metlicos)

existen numerosas geometras de probetas (planas, cilndricas, etc.) con diversas dimensiones.

-

PARAMETROS A OBTENERTensin nominal:Deformacin nominal

-

ENSAYO DE COMPRESIONConsiste en aplicar a la probeta, en la direccin de su eje longitudinal, una carga esttica que tiende a provocar un acortamiento de la misma y cuyo valor se ir incrementando hasta la rotura o suspensin del ensayo.

-

INSTRUMENTOS UTILIZADOS

-

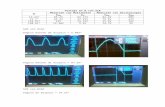

CURVA DE ENSAYO DE COMPRESION

-

Es la deformacin producida al aplicar a un cuerpo un par de fuerzas, coplanarias a su superficie, donde el volumen no varia.

-

Deformacin angular o cortanteSer la tangente del ngulo dedeformacin.Estas fuerzas dan lugar a un ESFUERZO CORTANTE O DE CIZALLADURA

-

Si el esfuerzo no es muy grandeEsfuerzoDeformacinDonde:G Mdulo de deslizamiento o cizalladura.

-

Se llama torsin al momento producido por dos fuerzas que actan sobre un cuerpo con un centro de rotacinEl ensayo de torsin consiste en someter una probeta de seccin redonda a un momento torsin gradualmente creciente hasta que se produzca la falla en la misma. Ensayo de Torsin

-

Registro tensin deformacin

-

Cuando se calculan y se suman los momentos sobre cada capa se halla t, con a expresado en radianesDonde IP es el momento de inercia polar para cilindro macizo

-

Las fracturas de torsin son en general en forma de espiral, esto se explica al observar los esfuerzos donde hay compresin y traccin

-

DEFORMACION ELSTICA

Comportamiento bajo cargas uniaxiales: para muchos metales sometidos a esfuerzos de traccin pequeos, la tensin y la deformacin son proporcionales segn la relacin:

Donde:E es el mdulo de elasticidad o mdulo de Young es la deformacion es la tension nominal

-

Valores de algunos E para metales y aleaciones

Metal o AleacinMdulo de ElasticidadPsi x 106 MPa x 104 Aluminio10.06.9Latn14.610.1Cobre16.011.0Magnesio6.54.5Nquel30.020.7Acero30.020.7Titanio15.510.7Tungsteno59.040.7

-

Deformacin Elstica lineal para ciclos de Carga-Descarga

-

Diagrama esquemtico tensin-deformacin mostrando comportamiento Elstico no lineal

-

La tensin y la deformacin de cizalladura son proporcionales entre s segn la expresin: Donde:G es el mdulo de cizalladura, o sea, la pendiente de la regin elstica de la curva tensin-deformacin de cizalladura.Modulo de cizalladura para algunos de los metales ms comunes

Metal o AleacinMdulo de CizalladuraPsi x 10 MPa x 10 Aluminio3.82.6Latn5.43.7Cobre6.74.6Magnesio2.51.7Nquel11.07.6Acero12.08.3Titanio6.54.5Tungsteno23.216.0

-

Anelasticidad En la ingeniera de los materiales, existe una componente de la deformacin elstica que depende del tiempo, es decir, la deformacin elstica contina aumentando despus de aplicar la carga y para retirarla se requiere que haya transcurrido algn tiempo para que el material recupere su forma por completo

-

Propiedades Elsticas de los MaterialesMuchos materiales (metales y aleaciones tienen coeficientes de Poisson comprendido entre 0.25 y 0.35 como lo muestra la tabla continua:

Metal o AleacinCoeficiente de PoissonAluminio0.33Latn0.35Cobre0.35Magnesio0.29Nquel0.31Acero0.27Titanio0.36Tungsteno0.28

-

DEFORMACIN PLSTICA Modo de deformacin en que el material no regresa a su forma original despus de retirar la carga aplicada.

-

Una teora para explicar la deformacin plstica en los metales fue la teora de deslizamiento en bloque; cuando aumenta la tensin del material, tiene lugar la deformacin plstica por el movimiento de grandes bloques de tomos con deslizamiento relativo de unos en relacin a otros a lo largo de determinados planos dentro del cristal.

-

Actualmente, las teoras sobre las deformaciones plsticas de metales se basan en la existencia de pequeas imperfecciones o defectos en los cristales ( dislocacin).

La deformacin plstica es debida al movimiento de dislocaciones a travs de los planos de deslizamiento de un cristal bajo la accin de una tensin aplicada.

-

Otro modo de conseguir deformaciones plsticas es por maclado, que se origina por tensiones mecnicas, tensiones que aparecen durante el enfriamiento en el moldeo o por las que aparecen durante los tratamientos trmicos.

-

PROPIEDADES DE TRACCION

Fluencia y Limite Elstico

-

FLUENCIA

Es la deformacin que se produce en un perodo cuando un material est sometido a un esfuerzo constante y a temperatura constante.

-

Etapas de fluencia

Se divide en tres etapas: Comienza a una velocidad rpida y aminora con el tiempo.Presenta una velocidad relativamente uniforme. Presenta una velocidad de fluencia acelerada y termina debido a un fallo del material en el momento de la ruptura.

-

Grafico de Fluencia

-

LIMITE ELASTICO

Es la tensin mxima que un material elstico puede soportar sin sufrir deformaciones permanentes.

-

Si se aplican tensiones superiores a este lmite, el material experimenta deformaciones permanentes y no recupera su forma original al retirar las cargas.En general, un material sometido a tensiones inferiores a su lmite de elasticidad es deformado temporalmente de acuerdo con la ley de Hooke.

-

Determinacin del lmite elstico

-

RESISTENCIA A LA TRACCION

Es la Carga que causa la fractura en un ensayo de traccin, compresin, flexin o torsin.

Tambin se le denomina Carga de Rotura o Resistencia a la Rotura.

-

Las resistencias ala traccin pueden variar entre 50MPa para un aluminio hasta valores tan altos como 3000MPa para aceros de alta resistencia.Generalmente cuando se menciona la resistencia de un metal para propsitos de diseo se indica el limite elstico. Esto se debe que cuando se alcanza la resistencia a la traccin, la deformacin plstica que habra sufrido el material seria tan grande que ya no seria til.

-

DUCTILIDAD Es una medida del grado de deformacin plstica que puede ser soportada hasta la fractura.

-

El alargamiento relativo porcentual (%EL): Es el porcentaje de deformacin plstica a rotura lf: longitud en el momento de la fracturalo: longitud de prueba original

-

El porcentaje de reduccin de rea (%AR): Diferencia entre el rea de seccin transversal original de una probeta y el rea ms pequea despus del ensayoAo: es el rea de la seccin inicialAf: es el rea de la seccin en el momento de la fractura

-

RESILIENCIA Es la capacidad de un material de absorber energa elstica mientras est sometido a una fuerza de deformacin, y ceder esta energa cuando se deja de aplicar esta fuerza. En donde es la deformacin en el lmite elstico.

-

PNDULO DE CHARPYDispositivo utilizado para determinar la resiliencia de un material.Consiste en romper mediante un solo golpe, con un pndulo, una probeta entallada midindose la resiliencia, , que es la relacin entre el trabajo absorbido en la rotura (en julios) y la seccin de rotura (en m2).

-

TENACIDAD Es la capacidad de un material para absorber energa antes de la fractura.

-

Diferencia entre resiliencia y tenacidad La tenacidad cuantifica la cantidad de energa absorbida por el material antes de romperse

La resiliencia tan slo da cuenta de la energa absorbida durante la deformacin elstica

-

TENSIN Y DEFORMACIN REALESLa disminucin en la tensin necesaria para continuar la deformacin una vez superado el mximo, punto M, parece que la resistencia a la deformacin plstica disminuye.

-

Pero, en realidad, ocurre todo lo contrario. No obstante, el rea de la seccin disminuye La tensin, tal como es calculada en la ecuacin = F/Ao , se obtiene con el rea de la seccin inicial antes que el material comience a deformarse, sin tener en cuenta la disminucin del rea de la estriccin.

-

RECUPERACIN ELSTICA DURANTE LA DEFORMACIN PLSTICA Si se retira la tensin aplicada durante el ensayo de traccin, una fraccin de la deformacin total es recuperada como deformacin elstica

-

DEFORMACIN POR COMPRESIN, POR CIZALLADURA Y TORSIONAL El comportamiento tensin-deformacin resulta en la regin plstica ser similar al caso de traccin Sin embargo, en el caso de comprensin, no aparecer un mximo, ya que no se produce estriccin; adems, el modo de fractura ser distinto que a traccin.

-

Resistencia de un material a la deformacin.

2) Los mtodos de dureza por indentacin presuponen la presencia de esfuerzos de contacto.

3) El indentador o penetrador no debe sufrir deformaciones residuales.

TIPOS DE ENSAYO:Ensayo de rayadoEnsayo de penetracin

-

Escala de Mohs Mide la resistencia al rayado de los materiales Su escala va desde el 1(Talco), hasta el 10 (Diamante).

ENSAYOS DE RAYADOENSAYOS DE PENETRACIN Se ejerce una carga conocida, presionando el penetrador a 90 de la superficie del material.

El penetrador tiene diferentes formas

La dureza Brinell, Vickers, Knoop, y Rockwell

-

Mtodo de ensayo por indentacin Bola de acero endurecida El espesor de la probeta debe ser al menos 10 veces ms que la profundidad de la indentacin.

-

PENETRADORES Son bolas de un dimetro 15; 5; 2,5; 2; 1 mm.Las cargas empleadas: 3000kgf - 1500kgf - 500kgf El mtodo estndar: 220 HB En otro mtodo: 110HB5/250/30

-

La huella debe ser entre el 25% y 60% del dimetro de la bola. La huella ideal es de d= 0,375 D.El grado de fuerza (P/D2)se escoge segn tabla: Ej.. Acero

-

Limitaciones:La profundidad de la impresin impide su uso en lminas o superficies endurecidas.

b. Materiales muy duros deformaran el indentador de la prueba. Brinell se limite para materiales con dureza no superior a 450 HBN para una bola de acero y a 630 HBN para bolas de carburo de tungsteno.

-

Un indentador piramidal de base cuadradaventajas: Las improntas resultan bien perfiladas.La forma de las improntas es geomtricamente semejanteEste mtodo es aplicable con igual xito para los materiales blandos y duros.

-

Nmero de dureza Vickers es tambin un esfuerzo convencional medio en la zona de contacto del indentador

-

El mtodo estndar:Se denota:

-

Limitaciones:La impresin es pequea y por ello se usa un microscopio.

b. Toma algo de tiempo realizar esta prueba Las ventajas de la prueba Vickers con respecto a la Brinell son:Se pueden probar materiales tanto duros como blandos

b. No es necesario tener precauciones entre las relaciones F/d2.

-

No pretende de manera directa medir la dureza a travs de la determinacin directa de la magnitud de los esfuerzos de contacto, sino que la define como un nmero arbitrario, inversamente proporcional a la penetracin del indentador.

-

Tipos de identadores:PENETRADOR DE DIAMANTE.Este tipo de penetrador debe emplearse en pruebas de dureza para las escalas A, C y D El nmero de Rockwell para el cono de diamante

-

b) PENETRADOR ESFERICO DE ACERO Se aplica para las escalas B, E Y F. Baln de acero templado y pulido, con un dimetro de 1.588 mm, 6,350mm, 12,70 mm; Excepto para la escala E, que tiene un dimetro de 3.175 mm.

-

A menor profundidad de penetracin mayor ser el nmero de Rockwell y viceversa. Las cargas a aplicar pueden ser:El estndar ASTM E18 define 15 escalas diferentes de durezas Rockwell

-

Ventajas:Es muy rpido.

b. No necesita absoluta regularidad de la superficie.

c. No necesita conocimientos especiales.

Desventajasa. No es tan exacto como el de Vickers

-

Sirve para hallar la dureza de pequeas lminas.Identador de forma piramidal rmbica de diamante.

-

Se basa en la relacin elstica del material cuando dejamos caer sobre el un material mas duro.

La practica se realiza en un esclermetroLa escala se divide en 140 divisiones.CONDICIONES DE ENSAYO:Superficie plana, limpia, pulida y perpendicular al esclermetro.

2. Hacer 3 ensayos y cada vez en sitios diferentes

-

********