Tugas Sarjana Teknik Material BAB IV 2008 Data dan...

-

Upload

doannguyet -

Category

Documents

-

view

221 -

download

1

Transcript of Tugas Sarjana Teknik Material BAB IV 2008 Data dan...

Tugas Sarjana Teknik Material BAB IV 2008 Data dan Analisa

Muhammad Fida Helmi 13703040 80

berpengaruh pada surface tension juga menjadi limitasi terjadi pembentukan gas

lanjutan.

Gambar IV. 18 Penampang melintang produk, yang memperlihatkan sel porositas yang

mengalami penggabugan dan pecahnya sel (cell rupture)

Lubang dan Sobekan Dalam beberapa produk aluminium terdapat adanya lubang dan sobekan yang terlalu

besar bila dibandingkan dengan porositas yang lain. Terlihat dalam gambar..., cacat

ini terjadi saat proses pembuatan, dan bukan dipengaruhi oleh faktor-faktor stabilitas

sel yang telah dijelaskan sebelumnya. Penyebab cacat lubang atau sobekan adalah

karena terbentuknya lipatan aluminium saat pengadukan aluminium cair. Diperkirakan

pada lipatan tersebut foaming agent berkumpul terlalu banyak. Oleh karena itu, saat

terjadi dekomposisi foaming agent, maka yang terbentuk pada daerah tersebut adalah

semacam lubang yang berukuran besar.

Gambar IV. 19 Produk aluminium foam yang mengalami cacat produk lubang atau sobekan

Cacat lubang atau sobekan

Tugas Sarjana Teknik Material BAB IV 2008 Data dan Analisa

Muhammad Fida Helmi 13703040 81

Untuk menghindari terjadi cacat ini tentunya perlu diperhitungkan kembali geometri

pengaduk yang paling tepat sehingga dapat mendispersikan foaming agent secara

merata tanpa menyebabkan terjadinya lipatan aluminium cair.

IV.4 Analisa Proses Foaming dengan Kalsium Karbonat Pada proses foaming dengan menggunakan foaming agent CaCO3, pembentukan gas

CO2 melalui reaksi : 3( ) ( ) 2( )s s gCaCO CaO CO→ + , ternyata tidak terjadi saat proses

berlangsung. Hal ini dikarenakan secara termodinamika tidak terjadi reaksi (ΔG<0)

saat temperatur prosesnya T<9000C. Selain itu, saat tekanan parsial CO2 meningkat,

kondisi ini akan menghambat proses dekomposisi berlangsung. Maka dari itu,

diperlukan reaksi lain yang berlangsung saat proses foaming pada temperatur

T<9000C dilakukan. Agar dekomposisi termal dapat berlangsung secara

berkelanjutan, maka diperlukan reaksi antara gas CO2 yang telah terbentuk dengan

logam di permukaan sel sehingga terjadi pengurangan tekanan parsial CO2. Menurut

teori yang ada, tekanan parsial CO2 dibawah 10-2 atm diperlukan agar pada

temperatur 6500C, reaksi dekomposisi secara termodinamika dapat berlangsung. [10]

IV.4.1 Reaksi yang Terjadi Pada Gas Hasil Dekomposisi Foaming Agent. Beberapa reaksi dapat mungkin terjadi. Gas CO2(g) dapat direduksi oleh Al(l) menjadi

CO(g) pada permukaan sel, membentuk lapisan Al2O3(s). Reaksi ini secara

termodinamika dapat terjadi pada temperatur 6500C dengan ΔG0 = -779 kJ mol-1.

( ) 2( ) 2 3( ) ( )2 3 3l g s gAl CO Al O CO+ → + ΔG0 (kJ mol-1) = -840+0.066.T(K)

Dua persamaan termodinamika diatas, dapat digabungkan sebagai reaksi satu tahap

antara CaCO3 dengan aluminium cair, menjadi:

( ) 3( ) 2 3( ) ( ) ( )2 3 3l s s s gAl CaCO Al O CaO CO+ → + + ΔG0 (kJ mol-1) = -300+0.417.T(K)

Energi bebas untuk beberapa reaksi ini digambarkan melalui kurva fungsi dari

temperatur pada gambar IV.20 berikut,

Tugas Sarjana Teknik Material BAB IV 2008 Data dan Analisa

Muhammad Fida Helmi 13703040 82

Gambar IV. 20 Energi bebas gibbs terhadap temperatur pada beberapa reaksi [10]

Pada reaksi satu tahap, memang terjadi batasan untuk dekomposisi CaCO3 dapat

berlangsung. Hal ini dikarenakan daerah kontak antara solid-liquid yang kecil, akibat

terbentuknya oksida aluminium yang melapisi area permukaan sel. Keberadaan

oksida aluminium ini terlihat melalui gambaran SEM pada permukaan sel. Terlihat

pada gambar IV.20 dibawah, terdapat partikel CaCO3 yang tersisa pada permukaan.

Hal ini membuktikan bahwa ketika lapisan Al2O3 terbentuk melapisi permukaan, maka

reaksi lanjutan akan terhambat.

Tugas Sarjana Teknik Material BAB IV 2008 Data dan Analisa

Muhammad Fida Helmi 13703040 83

Gambar IV. 21 Sisa CaCO3 pada permukaan sel, sampel Rasio=10:3, T=6500C

Pada pemakaian paduan aluminium untuk sebagai bahan baku produksi, beberapa

unsur paduan mempunyai aktifitas reaksi dengan CO2(g) yang tinggi. Seperti halnya

Mg dan Fe, yang dapat mereduksi tekanan parsial CO2(g), melalui reaksi dengan

CO2(g) membentuk oksida magnesium, MgO(s) atau FeO(s), menurut reaksi sebagai

berikut:

( ) 2( ) ( ) ( )l g s gMg CO MgO CO+ → + ΔG0 (kJ mol-1) = -321+0.037.T(K)

IV.4.2 Hasil Uji X Ray Diffraction Pengujian X Ray Diffraction (XRD) dilakukan untuk mengetahui keberaadaan dan

jenis oksida yang terdapat pada permukaan sel. Kemungkinan reaksi yang terjadi

antara gas foaming agent dan aluminium cair, dibuktikan melalui pengujian ini. Hasil

uji XRD memperlihatkan kurva posisi derajat 2Ө terhadap intensitas. Berikut hasil uji

yang didapat, gambar IV.22.

CaCO3 yang tersisa

Tugas Sarjana Teknik Material BAB IV 2008 Data dan Analisa

Muhammad Fida Helmi 13703040 84

Gambar IV. 22 Hasil uji XRD sampel produk dengan rasio 10:3, dan T = 6500C

Pada spesimen dengan temperatur proses 6500C, memperlihatkan peak aluminium

pada posisi 2Ө = 38.402[0]; 44.505[0]; 65.036[0]; 78.124[0]. Kemudian terdapat pula

peak yang dimiliki oleh oksida besi FeO, yaitu 41.834[0]; 72.586[0]. Lalu CuFeS2

mempunyai peak dengan posisi 2Ө = 29.332[0]; 49.890[0]. Kemudian Mg(OH)3

mempunyai peak yang berinterferensi dengan Al dan FeO, yaitu pada posisi 2Ө =

38.402[0]; 72.586[0]; dan peak yang lain di 50.184[0].

Tugas Sarjana Teknik Material BAB IV 2008 Data dan Analisa

Muhammad Fida Helmi 13703040 85

Gambar IV. 23 Hasil uji XRD sampel produk dengan rasio 10:3, dan T = 7500C

Pada spesimen dengan temperatur proses 7500C terdapat 4 peak Aluminium pada

posisi 2Ө = 38.402[0]; 44.621[0]; 64.961[0]; 78.135[0]. Kemudian terdapat pula peak

CuFeS2 pada 2Ө = 18.605[0]; 29.312[0]; 64.961[0]. Lalu oksida aluminium Al(OH)3

mempunyai peak pada posisi 2Ө = 18.605[0]; 29.312[0]; 40.767[0]; 41.731[0].

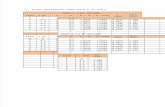

Penghitungan kuantitas senyawa didapatkan hasil sebagai berikut : Tabel IV. 4 Tabel penghitungan kuantitas senyawa sampel T=6500C

Tabel IV. 5 Tabel penghitungan kuantitas senyawa sampel T=7500C

Sampel uji XRD, sebelumnya sempat bereaksi dengan air, saat dilakukan pengujian

densitas menggunakan prinsip archimedes (celup), sehingga terdapat senyawa baru

yang muncul dari hasil reaksi. Senyawa oksida yang didapatkan dari uji XRD, untuk

spesimen 6500C adalah FeO dan Mg(OH)2. Maka dapat diprediksi, bahwa senyawa

Tugas Sarjana Teknik Material BAB IV 2008 Data dan Analisa

Muhammad Fida Helmi 13703040 86

yang sebenarnya terbentuk pada permukaan sel setelah proses foaming adalah MgO.

Adapun reaksi antara oksida magnesium dan air adalah : MgO(s) + H2O(l) =

Mg(OH)3(s). Melalui hasil XRD, terbukti bahwa terjadi reduksi CO2(g) melalui reaksi

unsur paduan Mg(s) dan Fe(s) dengan CO2(g).

Serupa halnya dengan spesimen 7500C, ternyata didapatkan senyawa Al(OH)3 pada

permukaan sel, yang sebenarnya merupakan hasil reaksi Al2O3(s) + H2O(l) = Al(OH)3(s).

Maka, dari hasil uji XRD, terbuktilah bahwa reaksi antara CaCO3(s) dengan Al(l)

terjadi.

IV.4.3 Gambaran Permukaan Sel a) b)

Gambar IV. 24 a) permukaan sampel 7500C dengan lapisan oksida Al2O3 yang berpori, dan

b) permukaan sampel 6500C dengan lapisan oksida FeO dan MgO yang berkerut

Kedua gambar diatas, IV.24, memperlihatkan hasil SEM untuk permukaan sel sampel

dengan T=7500C dan 6500C. Pada sampel T=7500C terbentuk oksida Al2O3 yang

berbentuk pori dan tidak nampak terdapat kerutan. Hal ini menandakan bahwa

lapisan oksida cukup kuat dan tebal untuk menahan laju pembesaran sel. Berbeda

halnya dengan sampel T=6500C, terdapat lapisan oksida FeO dan MgO yang

berkerut. Kerutan tersebut menandakan bahwa lapisan oksida tidak terlalu kuat untuk

menahan laju pembesaran sel. Sekilas dari penjelasan tersebut, dapat diprediksi

bahwa sel dengan lapisan oksida Al2O3 mempunyai kekuatan dan sifat getas yang

lebih tinggi.

Penjelasan mengenai perbedaan lapisan yang terbentuk pada kedua sampel dengan

temperatur proses yang berbeda belum dapat dipahami lebih lanjut. Hal ini,

dikarenakan termodinamika hanya dapat memprediksikan kemungkinan reaksi yang

Lapisan oksida aluminium Kerutan

Tugas Sarjana Teknik Material BAB IV 2008 Data dan Analisa

Muhammad Fida Helmi 13703040 87

terjadi menurut tingkat energi bebas gibbs nya. Diperlukan kajian kinematika

mengenai perbedaan pembentukan oksida. Meskipun saja, jika kita melihat kurva

energi gibbs pada gambar IV.20, maka dapat diprediksikan bahwa pada temperatur

yang semakin tinggi (T=7500C), maka reaksi yang dipilih adalah yang mempunyai

energi gibbs lebih rendah (pembentukan Al2O3).

Tugas Sarjana Teknik Material BAB IV 2008 Data dan Analisa

Muhammad Fida Helmi 13703040 88

IV. 5 Hasil Pengujian Tekan IV.5.1 Analisa Kelakuan Spesimen Produk Alumnium Foam Saat Penekanan

Gambar IV. 25 Penekanan spesimen dengan % reduksi yang bertahap

Gambar IV.25 memperlihatkan kelakukan ketiga spesimen produk aluminium foam

yang diberi pembebanan tekan, dengan kecepatan penekanan crosshead sebesar 1

mm/menit. Sesuai teori sebelumnya, saat penekanan terjadi 3 tahapan utama dalam

Tugas Sarjana Teknik Material BAB IV 2008 Data dan Analisa

Muhammad Fida Helmi 13703040 89

skala utuh, yaitu tahap deformasi elastis, tahap perambatan pemampatan pita

deformasi, dan tahap densifikasi spesimen.

Pada tahap deformasi elastis, reduksi 0%-2%, pada dasarnya merupakan mekanisme

deformasi plastis yang terlokalisasi pada beberapa sel sehingga membentuk bakal

pita deformasi. Pada pengujian ini, sulit dilihat bakal pita deformasi yang terbentuk,

karena hanya melibatkan perubahan kecil pada dimensi sel.

Pada tahapan selanjutnya, gambar reduksi 15%, deformasi plastis pada skala makro

telah terlihat melalui terbentuknya pita deformasi. Diperkirakan pada daerah ini

memiliki densitas lokal yang paling rendah, sehingga deformasi terlokalisasi disana.

Pita ini merupakan deretan sel seluas penampang spesimen yang mengalami

kegagalan. Pada reduksi sebesar 15%, telah terlihat pita deformasi pada ketiga

spesimen. Tidak dapat ditentukan dimana pita tersebut akan muncul pertama kali,

karena hal itu tergantung pada struktur sel pori yang terbentuk.

Disekitar pita deformasi tersebut (gambar reduksi 15-30%), terlihat adanya sel-sel

yang memampat. Hal ini membuktkan bahwa setelah kegagalan plastis terjadi maka

akan didampingi dengan daerah yang mengalami deformasi elastis. Kemudian saat

kegagalan sel pada pita deformasi pertama terjadi, maka akan diiringi dengan

penggagalan deretan sel tetanggnya. Mekanisme ini terjadi secara berkelanjutan,

yang mengindikasikan adanya perambatan deformasi atau penggagalan pada setiap

deretan sel yang ada. Selama perambatan terbentuknya pita deformasi plastis, maka

yang akan terlihat di kurva uji adalah daerah datar. Pada daerah inilah proses

penyerapan energi mekanik sebenarnya terjadi.

Pada gambar reduksi 45%, pita deformasi semakin banyak dan kemudian akan

memasuki tahapan densifikasi. Efisiensi penyerapan energi mekanik tergantung pada

kemampuan foam untuk merambatkan pita deformasi secara rapi. Saat reduksi 30-

45%, produk foam 7000C mengalami keretakan searah dengan arah penekanan.

Keretakan ini dimungkinkan oleh struktur sel yang lemah pada daerah tersebut. Data

aspek rasio produk 7000C, yang memilki nilai dan kisaran (range) paling tinggi,

mungkin dapat menjelaskan kenapa hal ini terjadi.

Tugas Sarjana Teknik Material BAB IV 2008 Data dan Analisa

Muhammad Fida Helmi 13703040 90

Diatas reduksi 45% dan 60%, ketiga produk memperlihatkan tahapan densifikasi.

Yaitu, ketika semua bagian dari pori telah rusak dan memampat. Pada tahapan ini,

terjadi kenaikan tegangan yang signifikan. Hal ini, disebabkan oleh terjadinya strain

hardening dan penambahan dimensi spesimen pada setiap penambahan reduksi.

Saat tahap reduksi ini juga, perlu diperhatikan lebih lanjut pecahnya beberapa bagian

pada spesimen 7000C akibat keretakan struktur sel. Pecahnya spesimen ini akan

berpengaruh pada profil kurva, yang nanti akan dijelaskan lebih lanjut.

IV.5.2 Kurva Pengujian Tekan

Gambar IV. 26 Kompilasi kurva uji tekan

Hasil pengujian tekan memperlihatkan perbedaan profil kurva yang signifikan diantara

ketiga produk foam. Sampel produk foam untuk pengujian ini mempunyai densitas

yang tidak terlalu jauh berbeda. Data densitas dan kekuatan produk foam disajikan

sebagai berikut. Meskipun, secara teori mengatakan bahwa parameter awal untuk

membedakan kelakukan aluminium foam terhadap pembebanan tekan ditentukan

oleh densitas, ternyata hal itu belumlah cukup.

Tugas Sarjana Teknik Material BAB IV 2008 Data dan Analisa

Muhammad Fida Helmi 13703040 91

Tabel IV. 6 Data pengujian tekan T proses

(0C) Densitas ρ (gr/cc) ρ* / ρs σUpper (MPa) σlower (MPa)

6500C 0.406 0.150 1.44 - 7000C 0.401 0.148 1.35 1.01 7500C 0.416 0.154 2.31 1.72

Produk foam 6500C dan 7000C menunjukkan profil yang serupa, dengan kekuatan

tekan yang berdekatan. Meskipun saja, pada keduanya juga terjadi perbedaan

gradien kenaikan tegangan diatas 30% reduksi. Gradien kenaikan pada produk 6500C

dikarenakan mulai terjadinya strain hardening dan densifikasi. Sedangkan pada

7000C, gradiennya tidak setinggi produk 6500C karena terjadi perpatahan pada

bagian sel yang searah dengan arah penekanan. Hal ini menyebabkan dimensi luas

penampang menjadi kecil. Sebagai akibatnya, bentuk tidak memperlihatkan kenaikan

gradien tegangan sebenarnya.

Pada produk 7500C mengalami profil kurva yang berbeda dengan kedua produk yang

lain. Selain mempunyai kekuatan yang lebih tinggi, produk ini memperlihatkan profil

gerigi yang lebih banyak dan tajam. Tidak terjadi gradien kenaikan tegangan yang

signifikan saat densifikasi mulai berlangsung. Diperkirakan, produk mengalami jenis

kegagalan yang berbeda, yang akan dijelaskan kemudian.

a, Analisa Profil Kurva Uji tekan Ilustrasi 2 dimensi dari foam dengan rute melt based, dijelaskan secara skematik di

gambar berikut ini. Meskipun pada umumnya, distribusi keseragaman sel hanya

ditemukan dalam skala lokal, namun derajat ketidakseragaman ukuran, bentuk dan

konfigurasi sel seperti halnya dengan densital lokal juga perlu diperhatikan. Gambar

IV.27 menunjukkan daerah tengah spesimen, yang mempunyai sel lebih kecil dan

ketebalan dinding sel yang lebih tebal, menjadikan daerah tersebut mempunyai

densitas lokal yang lebih tinggi.

Pada tahap pertama saat pembebanan tekan, yaitu ketika regangan dapat kembali ke

awal, deformasi elastis lazimnya terlokalisasi pada satu atau lebih pita sel yang tegak

lurus pada arah penekanan, diperlihatkan pada gambar IV.27.

Tugas Sarjana Teknik Material BAB IV 2008 Data dan Analisa

Muhammad Fida Helmi 13703040 92

Gambar IV. 27 Pemodelan awal penekanan aluminium foam[10]

Saat permulaan deformasi plastis, diperlukan kegagalan yang terjadi pada seluruh

bidang sel spesimen secara melintang. Penekukan (buckling) pada permukaan sel,

dan sisi datar pita sel, diperlihatkan secara skematik di gambar IV.28, dimana garis

putus-putus menunjukkan area dimana kegagalan terjadi.

Gambar IV. 28 Pemodelan penekanan aluminium foam saat pita deformasi mulai terbentuk[10]

Permulaan gagal karena penekukan (buckling) yang simultan di sepanjang

penampang area spesimen akan mengurangi pembebanan yang ditahan oleh foam.

Pada penekanan dengan laju konstan, maka yang terlihat di kurva tegangan

regangan adalah penurunan yang tajam, terlihat pada gambar IV.28.

Gambar IV. 29 Pemodelan kegagalan aluminium foam secara getas dan ulet[10]

Tugas Sarjana Teknik Material BAB IV 2008 Data dan Analisa

Muhammad Fida Helmi 13703040 93

Kegagalan yang berkelanjutan setelah tahapan ini dapat dilanjutkan dengan

perpatahan getas, atau dengan penekukan (buckling), terlihat pada gambar IV.29.

Jika tidak dengan mekanisme kegagalan, sisi yang berlawanan dari pita yang telah

rusak, pada saat tertentu akan saling bertemu.

Secara alami sturuktur sel yang dibuat melalui rute melt based, mempunyai deviasi

kisaran lokal densitas, ukuran sel, dan konfigurasi sel yang besar. Hal ini, berakibat

pada pita sel yang rusak tidak mampu menahan densifikasi secara simultan

sepanjang lebar spesimen. Maka densifikasi akan lebih muncul pada suatu bagian

penampang melintang spesimen sebelum yang lain. Hal ini diilustrasikan pada

gambar IV.30, dimana daerah yang mempunyai sel yang lebih kecil, akan memadat

sebelum area yang mengelilinginya, lalu tegangan ditransfer ke sel-sel tetangganya.

Gambar IV. 30 Pemodelan penekanan aluminium foam saat perambatan pita deformasi[10]

Secara alami, tipe struktur sel yang seperti ini, kontaknya akan bermula secara lokal.

Hampir semua pembebanan eksternal yang diaplikasikan pada spesimen akan

disangga oleh bagian penampang melintang dari spesimen. Hal, ini menyebabkan

peluluhan yang terlokalisasi pada daerah dimana tegangan terkonsentrasikan. Yaitu,

pada daerah dimana pembebanannya lebih rendah daripada yang dibutuhkan untuk

menyebabkan peluluhan yang simultan pada sebuah pita sel sepanjang penampang

melintang spesimen.

Dari sini, akan terjelaskan bahwa bila hanya terdapat satu pita sel yang rusak

sehingga terbentuk gerigi pertama, maka gerigi itu diperkirakan yang paling menonjol.

Untuk semua tahapan selanjutnya, terutama untuk foam yang mempunyai keragaman

sel pada penampang melintang, maka beragam pita sel lokal juga akan mengalami

kegagalan pada derajat regangan yang berbeda. Spesimen foam akan

memperlihatkan kekuatan sisa setelah gerigi pertama, karena pada regangan yang

Tugas Sarjana Teknik Material BAB IV 2008 Data dan Analisa

Muhammad Fida Helmi 13703040 94

diberikan, beberapa daerah pada sel akan mengalami puncak tegangan sebelum

akhirnya gagal.

Pada gambar IV.31, permulaan pita gagal lain yang terpisah dimanapun pada

spesimen tersebut, akan memerlukan tegangan tekan yang lebih tinggi diatas

permulaan tegangan plateau, yaitu ketika terjadi sampai permulaan densifikasi.

Gambar IV. 31 Pemodelan perambatan pita deformasi[10]

b. Pengaruh Ukuran dan Keberagaman Sel terhadap Profil Kurva

Menurut teori yang dikemukakan oleh Curran, bahwa rasio d/D (diameter sel/panjang

spesimen) yang semakin kecil akan mempengaruhi profil kurva yang lebih halus[10].

Dari ketiga foam tadi, dapat dibedakan dari kisaran keberagaman ukuran sel yang

terbentuk. Dilihat dari morfologinya, kisaran diameter, luas area, dan aspek rasio

produk 7000C adalah yang paling tinggi. Meskipun secara rata-rata hampir

berdekatan, tetapi dengan terdapatnya ukuran sel yang jauh lebih besar pada produk

ini, tentunya akan sangat berpengaruh terhadap kekuatan dan profil kurvanya.

Produk 6500C dan 7000C, gambar IV.26, memperlihatkan profil kurva yang serupa

tapi tak sama. Perbedaan profil terdapat pada gerigi yang dibentuk pada kurva uji

tersebut. Pada produk 7000C terlihat adanya penurunan kurva saat pertama kali

terdefomasi (lower yield) dan profil gerigi pada daerah plastis. Sedangkan pada

produk 6500C, tidak terdapat lower yield dan profil daerah plastis terlihat sangat halus.

Bila dibandingkan dengan statistik diameter rata-rata, luas area sel, dan aspek rasio,

yang menunjukkan bahwa produk 7000C mempunyai kisaran lebih tinggi, maka

terbukti bahwa penjelasan tersebut sesuai.

Penjelasan serupa dapat digunakan untuk membedakan profil gerigi yang terlihat

jelas pada produk 7000C dibanding dengan 6500C. Sesuai dengan ilustrasi gambar

diatas (gambar IV.27-31), bahwa ketika terdapat densitas lokal yang berbeda dan

lebih tinggi disekitar pita deformasi, maka pada daerah tersebut akan mengalami

Tugas Sarjana Teknik Material BAB IV 2008 Data dan Analisa

Muhammad Fida Helmi 13703040 95

deformasi plastis. Deformasi ini mengakibatkan adanya konsentrasi tegangan yang

baru, sehingga untuk menggagalkan daerah ini diperlukan pembebanan yang lebih

tinggi. Pembebanan ini diperlihatkan dengan adanya kenaikan tegangan setelah

sebelumnya terjadi penurunan, atau dengan kata lain adanya bentuk gerigi yang lebih

jelas.

c. Modus Kegagalan Ulet dan Getas

(a) T=6500C (b) T=7500C

Gambar IV. 32 Profil kurva dengan kegagalan ulet T=6500C dan kegagalan getas pada T=7500C

Perbedaan yang mencolok terjadi pada profil kurva produk 7500C, gambar IV.32 (b).

Produk ini memperlihatkan kekuatan tekan yang lebih tinggi, juga penurunan

tegangan setelahnya yang lebih curam. Pada bagian plateau terlihat bentuk gerigi

yang besar dan tajam, dan tidak diikuti oleh kenaikan tegangan yang signifikan saat

memasuki tahapan densifikasi. Profil ini sesuai dengan penjelasan mengenai modus

kegagalan getas pada bagian II.4.4

Bentuk gerigi yang tajam memperlihatkan kenaikan dan penurunan tegangan yang

dibutuhkan ketika menghancurkan pita deformasi. Berbeda dengan bentuk gerigi

yang lebih halus pada produk dengan T=6500C, gambar IV.32 (a). Diperkirakan

produk ini mengalami kegagalan ulet. Dibuktikan dengan kenaikan gradien tegangan

yang konstan, yang menunjukkan terjadinya deformasi plastis pada sel yang gagal.

Kegagalan sel yang terjadi lebih menunjukkan penekukan daripada perpatahan. Maka

dari sini dapat disimpulkan kenaikan gradien tegangan disebabkan karena terjadinya

strain hardening pada setiap sel yang terdeformasi.

Beberapa penjelasan mengenai modus kegagalan getas atau ulet belum dapat

membuktikan pengaruh morfologi sel terhadap modus yang terjadi. Prediksi kuat

-0,5

0

0,5

1

1,5

2

2,5

3

3,5

4

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8-2

0

2

4

6

8

10

12

0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8

Tugas Sarjana Teknik Material BAB IV 2008 Data dan Analisa

Muhammad Fida Helmi 13703040 96

mengarah pada kelakuan material sel itu sendiri. Karena, bahan baku awal yang

digunakan adalah sama, maka kemungkinan yang terjadi adalah pembentukan oksida

yang dapat mempengaruhi kegetasan produk. Untuk itu, masih diperlukan

karakterisasi lebih lanjut pada terbentuknya oksida saat proses foaming terjadi.

IV.5.3 Kelakuan Penyerapan Energi Mekanik

Untuk mendapatkan besaran energi mekanik yang dapat diserap oleh spesimen

aluminium foam, maka yang dilakukan adalah menghitung luas dibawah kurva pada

tahap deformasi elastis dan plastis (plateau curve). Untuk menghitung, dilakukan

dengan cara mendekati kurva dengan persamaan polynomial, lalu diintegralkan

dengan batas bawah 0 dan batas atasnya adalah regangan saat densifikasi mulai

terjadi. Penghitungan disajikan sebagai berikut:

Gambar IV. 33 Kurva dan pedekatan polynomial spesimen T=6500C

Gambar IV. 34 Kurva dan pedekatan polynomial spesimen T=7000C

Tugas Sarjana Teknik Material BAB IV 2008 Data dan Analisa

Muhammad Fida Helmi 13703040 97

Gambar IV. 35 Kurva dan pedekatan polynomial spesimen T=7500C

Tabel IV. 7 Penyerapan energi mekanik oleh spesimen aluminium foam

T (0C) ε

pemampatan (mm/mm)

σ pemampatan

(Mpa)

Energi yang diserap /volume (MJ/m3)

650 0.53 4.98 1.382 700 0.66 3.248 1.383 750 0.7 3.172 1.83

Dari tabel IV.7, dapat dilihat bahwa energi yang diserap oleh spesimen 6500C dan

7000C menunjukkan nilai yang sama. Dalam aplikasi, penggunaan yang paling sesuai

ditentukan kriteria kekuatan tekan, kekuatan densifikasi dan regangan yang cocok.

Pada spesimen 7500C, energi yang diserap menunjukkan nilai yang lebih tinggi. Baik

dari kekuatan tekan dan regangan yang bisa dipenuhi sampai terjadinya densifikasi.

Hanya saja kekurangan dari kurva jenis ini adalah gerigi yang tajam tersebut sulit

diprediksi. Oleh karena itu, perlu kehati-hatian yang lebih, karena produk foam jenis

ini tidak mudah diprediksikan kegagalannya.

Berikut ini, gambar IV.36, yang menunjukkan energi penyerapan/unit volume untuk

beberapa produk komersial. Terlihat pada gambar, ketiga produk aluminium foam

yang telah dibuat, berada dalam kisaran produk komersil.

Tugas Sarjana Teknik Material BAB IV 2008 Data dan Analisa

Muhammad Fida Helmi 13703040 98

Gambar IV. 36 Desain material antara energi/unit volume dan tegangan tekan saat 25%

reduksi