Bab IV 2007dso

-

Upload

widibae-jokothole -

Category

Documents

-

view

16 -

download

10

Transcript of Bab IV 2007dso

39

HASIL DAN PEMBAHASAN

Sistem Emulsi Yang Dihasilkan

Ukuran Partikel Sistem Emulsi

Dari tiga formula sistem emulsi yang dianalisa ukuran partikelnya

menggunakan fotomikroskop menunjukkan bahwa formula B dengan surfaktan

polietilen glikol (400) monooleat memberikan emulsi yang stabil dan ukuran

partikel seragam dengan ukuran partikel sekitar antara 6,6 – 7,2 μm. Pada

formula B terlihat bahwa formula dengan menggunakan virgin coconut oil

menghasilkan sistem emulsi yang lebih stabil dengan ukuran partikel yang relatif

seragam dibandingkan dengan menggunakan minyak silikon dan minyak mineral.

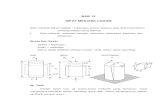

Hasil fotomikroskop formula A menunjukkan bahwa ukuran partikel

sistem emulsi sangat besar dan ukuran partikel kurang seragam, yaitu berkisar

antara 15,0 – 36,8 μm. Hal tersebut dapat disebabkan oleh beberapa faktor

diantaranya komposisi bahan yang tidak sesuai antara surfaktan polietilen glikol

(400) dioleat dengan komposisi bahan yang lainnya, sehingga terjadi tumbukan

antara dua partikel membentuk partikel yang lebih besar yang disebut peristiwa

coalescence. Gambar fotomikroskop ukuran partikel untuk formula A dapat

dilihat pada Gambar 18.

Untuk formula B terlihat dari hasil analisa fotomikroskop sistem emulsi

yang menggunakan virgin coconut oil sebagai fase minyak memberikan ukuran

partikel yang relatif seragam sekitar 7,2 μm. Sedangkan yang menggunakan

minyak mineral dan minyak silikon tampak sistem emulsi kurang baik dengan

ukuran pertikel yang tidak seragam. Ukuran partikel untuk formula B dapat dilihat

pada Gambar 19.

Sistem emulsi formula C pada Gambar 20, tampak ukuran partikel yang

tidak seragam. Surfaktan sorbitan monooleat merupakan surfaktan non ionik

dengan HLB sekitar 3,8 - 4,2. Surfaktan jenis ini lebih baik digunakan dalam

sistem emulsi air dalam minyak daripada sistem emulsi minyak dalam air,

sehingga penggunaan surfaktan dalam sistem emulsi minyak dalam air

memberikan sistem emulsi yang tidak stabil.

40

Ukuran partikel sistem emulsi PEG (400) dioleat – Minyak silikon Ukuran partikel sistem emulsi PEG (400) dioleat – VCO

Ukuran partikel sistem emulsi PEG (400) dioleat – Minyak mineral

Gambar 18. Fotomikroskop sistem emulsi formula A

41

Ukuran partikel sistem emulsi PEG (400) monooleat – Minyak silikon

Ukuran partikel sistem emulsi PEG (400) monooleat – VCO

Ukuran partikel sistem emulsi PEG (400) monooleat – Minyak mineral

Gambar 19. Fotomikroskop sistem emulsi formula B

42

Ukuran partikel sistem emulsi sorbitan monooleat- Minyak silikon

Ukuran partikel sistem emulsi sorbitan monooleat- VCO

Ukuran partikel sistem emulsi sorbitan monooleat- Minyak mineral

Gambar 20. Fotomikroskop sistem emulsi formula C

43

Setelah disimpan selama tiga bulan, ukuran partikel sistem emulsi untuk

semua formula menjadi lebih besar. Ukuran partikel formula A antara 6,7 – 38,6

μm, formula B antara 5 – 10,8 μm, dan formula C antara 3,6 – 12,3 μm.

Ukuran partikel sistem emulsi PEG (400) dioleat – Minyak silikon

Ukuran partikel sistem emulsi PEG (400) dioleat – VCO

Ukuran partikel sistem emulsi PEG (400) dioleat – Minyak mineral Gambar 21. Fotomikroskop sistem emulsi formula A setelah disimpan 3

bulan

44

Ukuran partikel sistem emulsi PEG (400) monooleat – Minyak silikon

Ukuran partikel sistem emulsi PEG (400) monooleat - VCO

Ukuran partikel sistem emulsi PEG (400) monooleat – Minyak mineral

Gambar 22. Fotomikroskop sistem emulsi formula B setelah disimpan 3 bulan

45

Ukuran partikel sistem emulsi sorbitan monooleat – Minyak silikon

Ukuran partikel sistem emulsi sorbitan monooleat - VCO

Ukuran partikel sistem emulsi sorbitan monooleat – Minyak mineral

Gambar 23. Fotomikroskop sistem emulsi formula C setelah disimpan 3

bulan

46

Analisa ukuran partikel terhadap produk komersial dilakukan pada produk

X, Y dan Z. Dari Gambar 24, tampak bahwa ukuran partikel untuk produk

komersial berkisar antara 4,1-5,5 μm.

Ukuran partikel sistem emulsi X

Ukuran partikel sistem emulsi Y

Ukuran partikel sistem emulsi Z

Gambar 24. Fotomikroskop sistem emulsi produk komersil

47

Stabilitas Relatif Sistem Emulsi

Hasil pengukuran rata-rata stabilitas relatif emulsi pada sistem emulsi

dapat dilihat pada Gambar 25. Dari hasil uji keragaman menunjukkan perbedaan

penggunaan jenis minyak memberikan pengaruh berbeda nyata terhadap stabilitas

relatif emulsi pada α = 0,05. Berdasarkan uji lanjut Duncan pada Lampiran 11

didapatkan bahwa untuk perlakuan d (PEGMO + VCO), e (PEGMO + SO), f

(PEGMO + MO) dan a (PEGDO + VCO) berbeda nyata. Untuk formulasi yang

lainnya menunjukkan perbedaan yang tidak nyata.

Nilai stabilitas tertinggi diperoleh pada formula B berkisar antara 93-98%.

Nilai stabilitas tertinggi diperoleh pada formulasi yang menggunakan virgin

coconut oil yaitu 98%. Sedangkan formula A stabilitas relatif emulsinya berkisar

antara 86-92% dan stabilitas relatif emulsi formula C berkisar antara 80-88%.

Secara keseluruhan tampak pada histogram dibawah ini bahwa formula A,

formula B dan formula C yang didalam formulasinya menggunakan virgin

coconut oil memberikan kestabilan relatif emulsi yang lebih tinggi dibandingkan

dengan menggunakan minyak mineral maupun minyak silikon. Hal ini

menujukkan bahwa penggunaan virgin coconut oil untuk produk kosmetika cukup

baik karena sifat dari virgin coconut oil yang mempunyai densitas lebih tinggi

dari minyak silikon dan minyak mineral, sehingga produk yang diperoleh menjadi

lebih stabil.

Stabilitas relatif emulsi menunjukkan kestabilan suatu bahan dimana

partikel yang terdapat dalam bahan tidak mempunyai kecenderungan untuk

bergabung dengan partikel lain dan membentuk lapisan yang terpisah. Faktor

mekanis dan proses pembentukkan emulsi merupakan faktor kritis dalam stabilitas

emulsi dan viskositas. Komposisi bahan yang tidak tepat, ketidakcocokan bahan,

kecepatan pengadukan dan pemanasan yang tidak tepat juga menyebabkan sistem

emulsi menjadi tidak stabil.

Tidak sesuainya rasio antara fase terdispersi dan fase pendispersi serta

jumlah dan penggunaan emulsifier juga menentukan kestabilan relatif emulsi. Air

yang digunakan dalam formulasi juga dapat mempengaruhi kestabilan relatif

emulsi. Menurut Keithler (1956) stabilitas emulsi tergantung pada penambahan air

48

yang banyak sebagai elektrolit yang dapat larut yang secara langsung

mempengaruhi produk.

Pengamatan secara visual yang dilakukan terhadap produk menunjukkan

bahwa produk tidak mengalami perubahan warna, perubahan bentuk atau menjadi

lapisan yang terpisah.

Gambar 25. Histogram stabilitas relatif emulsi

Viskositas Sistem Emulsi

Dari hasil pengamatan terhadap viskositas pada sistem emulsi, untuk

formula A berkisar antara 8.800 -8200 cP, fomula B berkisar antara 9.400-9.000

cP dan formula C berkisar antara 8.600-7.400 cP. Hasil uji keragaman pada

Lampiran 12 menunjukkan bahwa nilai viskositas berbeda nyata pada α = 0,05

terhadap jenis surfaktan dan jenis minyak. Berdasarkan uji lanjut Duncan

didapatkan bahwa untuk perlakuan d (PEGMO + VCO) tidak beda nyata dengan

perlakuan e (PEGMO + SO). Tetapi pada perlakuan d (PEGMO + VCO) dengan

perlakuan f (PEGMO + MO) berbeda nyata.

Viskositas sistem emulsi terbesar diperoleh pada formula B dengan

menggunakan virgin coconut oil, yaitu 9400 cP sedangkan viskositas terkecil

diperoleh pada formula C yaitu formulasi yang menggunakan sorbitan monooleat

sebagai surfaktan dan minyak mineral sebesar 7.400 cP.

0

10

20

30

40

50

60

70

80

90

100

Stab

ilita

s R

elat

if Em

ulsi

(%

)

VCO SO MO

49

Pada Gambar 26 terlihat kecenderungan penurunan nilai viskositas setelah

produk disimpan selama 3 bulan. Hasil uji keragaman pada Lampiran 13

menunjukkan bahwa nilai viskositas berbeda nyata pada α = 0,05 terhadap jenis

surfaktan dan jenis minyak. Berdasarkan uji lanjut Duncan didapatkan bahwa

untuk perlakuan d (PEGMO + VCO) beda nyata dengan perlakuan e (PEGMO +

SO) perlakuan a (PEGDO + VCO) dan perlakuan f (PEGMO + MO).

Dari histogram tersebut didapatkan nilai viskositas tertinggi pada

formulasi yang menggunakan surfaktan polietilen glikol (400) monooleat dan

virgin coconut oil dengan viskositas 8800 cP. Hal tersebut menunjukkan

keterkaitan antara stabilitas emulsi dengan nilai viskositas. Nilai viskositas

menurun berarti stabilitas emulsi juga menurun karena terjadinya gerakan antara

partikel-partikel pendispersi dan yang terdispersi.

Gambar 26. Histogram viskositas sistem emulsi

Hasil pengamatan pada produk lotion yang ada di pasaran dilakukan untuk

membandingkan dengan produk yang dihasilkan. Nilai viskositas produk

komersial dari X, Y dan Z berkisar antara 10.200-14.800 cP dapat dilihat pada

Gambar 27. Dari hasil pengukuran tersebut terlihat bahwa sistem emulsi yang

dihasilkan memiliki nilai viskositas yang jauh lebih kecil dibanding dengan

produk komersil. Hal ini terjadi karena pada sistem emulsi yang dibuat tidak

menggunakan bahan yang berfungsi sebagai bahan pengental seperti halnya

0

1

2

3

4

5

6

7

8

9

10

Visk

osita

s (c

P)

VCO SO M O

50

gelatin, sehingga sistem emulsi yang dibuat menjadi agak encer. Nilai viskositas

berkaitan dengan kestabilan emulsi suatu bahan yang artinya berkaitan dengan

nilai stabilitas relatif emulsi bahan. Semakin tinggi viskositas suatu bahan, maka

bahan tersebut akan makin stabil karena pergerakan partikel cenderung sulit

dengan semakin kentalnya suatu bahan. Viskositas merupakan salah satu

parameter penting dalam produk-produk emulsi, khususnya skin lotion.

Gambar 27. Histogram viskositas produk komersil

Tegangan Permukaan dan Tegangan Antar Muka Sistem Emulsi

Emulsifier atau zat pengemulsi didefinisikan sebagai senyawa yang

mempunyai aktivitas permukaan (surface-active agents), sehingga dapat

menurunkan tegangan permukaan (surface tension) antara udara-cairan dan

cairan-cairan yang terdapat dalam suatu sistem (Schueller & Romanowski, 1999).

Kemampuannya menurunkan tegangan permukaan menjadi hal menarik

karena emulsifier memiliki struktur kimia yang mampu menyatukan dua senyawa

yang berbeda polaritasnya. Tingkat penurunan tegangan permukaan oleh senyawa

pengemulsi berkisar antara 50 dyne/cm hingga kurang dari 10 dyne/cm jika

digunakan pada konsentrasi lebih kecil dari 0,2%.

Sejumlah energi dibutuhkan guna membentuk antar permukaan yang baru

pada suatu sistem emulsi. Mula-mula suatu cairan di dispersikan dengan cara

mekanis ke dalam cairan yang lain. Besarnya kerja yang diperlukan untuk

0

2

4

6

8

10

12

14

16

Visk

osita

s (c

P)

Z X Y

51

membentuk globula-globula yang berbentuk bola sangat ditentukan oleh besarnya

diameter globula tersebut.

Tegangan permukaan dan tegangan antar muka sistem emulsi dalam

penelitian ini diukur dengan menggunakan alat Surface Tensiomart Model 21.

Tegangan permukaan sistem emulsi relatif stabil setelah disimpan selama 3 bulan

(Gambar 28), ada sedikit kenaikan tegangan permukaan namun kenaikannya

tidak terlalu tajam karena secara visual sistem emulsi tidak membentuk lapisan-

lapisan. Hal ini terjadi karena adanya interaksi diantara partikel-partikel surfaktan

sehingga menaikkan energi permukaan.

Dari hasil uji keragaman pada Lampiran 14 dan 15 menunjukkan bahwa

jenis surfaktan dan jenis minyak memberikan pengaruh yang berbeda nyata pada

α = 0,05 terhadap tegangan permukaan pada saat awal ataupun setelah disimpan

selama 3 bulan. Berdasarkan uji lanjut Duncan didapatkan bahwa perlakuan d

(PEGMO + VCO), e (PEGMO + SO), f (PEGMO + MO) dan a (PEGDO + VCO)

berbeda nyata.Untuk formulasi yang lainnya menunjukkan perbedaan yang nyata

pula.

Penggunaan surfaktan polietilen glikol (400) monoleat memberikan nilai

tegangan permukaan relatif rendah bila dibandingkan dengan menggunakan

surfaktan polietilen glikol (400) dioleat dan sorbitan monooleat. Penurunan

tegangan permukaan berkaitan dengan kestabilan emulsi, tegangan permukaan

semakin kecil berarti sistem emulsi relatif lebih stabil. Tegangan permukaan

terendah diperoleh pada surfaktan polietilen glikol (400) monooleat dengan fase

minyak virgin coconut oil sebesar 30,0 dyne/cm, tegangan permukaan tertinggi

sebesar 37 dyne/cm pada surfaktan sorbitan monooleat dengan minyak mineral

sebagai fase minyak.

Tegangan permukaan produk komersil berkisar antara 29,0-30,2 dyne/cm.

Tegangan permukaan sistem emulsi sedikit lebih tinggi dari tegangan permukaan

komersil, kemungkinan ini terjadi karena bahan-bahan penyusun emulsi yang

berbeda. Tegangan permukaan produk komersil dapat dilihat pada Gambar 29.

52

Gambar 28. Histogram tegangan permukaan sistem emulsi

Gambar 29. Histogram tegangan permukaan produk komersil

Penggunaan surfaktan selain menurunkan tegangan permukaan juga dapat

menurunkan tegangan antar muka, meningkatkan kestabilan partikel yang

terdispersi dan mengontrol jenis formasi emulsi.

Dari hasil uji keragaman pada Lampiran 16 dan 17 menunjukkan bahwa

jenis surfaktan dan jenis minyak memberikan pengaruh yang berbeda nyata pada

α = 0,05 terhadap tegangan antar muka pada saat awal ataupun setelah disimpan

0

5

10

15

20

25

30

35

Tega

ngan

Per

muk

aan

(dyn

e/cm

)

Z X Y

PEG

DO PE

GD

O 3

BLN

PEG

MO

PEG

MO

3 B

LNSM

OSM

O 3

BLN

PEG

DO

PEG

DO

3 B

LNPE

GM

OPE

GM

O 3

BLN

SMO SM

O 3

BLN

PEG

DO

PEG

DO

3 B

LNPE

GM

OPE

GM

O 3

BLN SM

O SMO

3 B

LN

0

5

10

15

20

25

30

35

40

Tega

ngan

Per

muk

aan

(dyn

e/cm

)

VCO SO MO

53

selama 3 bulan. Berdasarkan uji lanjut Duncan didapatkan bahwa perlakuan d

(PEGMO + VCO), e (PEGMO + SO), f (PEGMO + MO) dan a (PEGDO + VCO)

berbeda nyata. Untuk formulasi yang lainnya menunjukkan perbedaan yang nyata

pula.

Dilihat dari tegangan antar muka antara sistem emulsi dengan xylena,

terlihat bahwa tegangan antar muka sistem emulsi yang cenderung stabil setelah

disimpan selama tiga bulan. Tegangan antar muka terkecil pada formulasi

surfaktan polietilen glikol (400) monooleat dengan virgin coconut oil sebesar 16,2

dyne/cm. Tegangan antar muka untuk seluruh formula berkisar antara 16,2 – 19

dyne/cm. Histogram tegangan antar muka sistem emulsi dapat dilihat pada

Gambar 30.

Gambar 30. Histogram tegangan antar muka sistem emulsi

Tegangan antar muka produk komersil dapat dilihat pada Gambar 31.

Produk komersil mempunyai tegangan antar muka berkisar antara 16,4-18,8

dyne/cm. Terjadinya gaya bebas yang bekerja diantara molekul-molekul pada

permukaan batas atau antar muka dari dua cairan memberikan gaya resultan yang

seimbang.

PEG

DO

PEG

DO

3 B

LNPE

GM

OPE

GM

O 3

BLN

SMO

SMO

3 B

LN

PEG

DO

PEG

DO

3 B

LNPE

GM

O PEG

MO

3 B

LNSM

O SM

O 3

BLN PE

GD

OPE

GD

O 3

BLN

PEG

MO

PEG

MO

3 B

L NSM

OSM

O 3

BLN

0

2

4

6

8

10

12

14

16

18

20

Tega

ngan

Ant

ar M

uka

(dyn

e/cm

)

V C O SO M O

54

Gambar 31. Histogram tegangan antar muka produk komersil

Hasil Sintesis Polimer Alami Derajat Deasetilasi dan Berat Molekul Chitosan

Dari spektrum FTIR pada Gambar 32 diketahui derajat deasetilasi chitosan

adalah 58 %. Standar mutu chitosan menurut laboratorium Protan dalam

Bastaman (1989) merekomendasikan bahwa chitosan yang memenuhi standar

mutu harus mempunyai derajat deasetilasi lebih dari sama dengan 70%.

Chitosan yang digunakan dalam penelitian ini tidak memenuhi standar

mutu laboratorium Protan, hal ini terjadi karena bahan baku chitosan yang

digunakan rendah kemurniannya, sehingga masih banyak mengandung gugus

asetil sebagai akibat dari proses deasetilasi chitin yang tidak sempurna.

Sementara Cho et al. (2006) melaporkan hasil penelitiannya bahwa derajat

deasetilasi chitosan sebesar 92% dengan berat molekul 2,2 x 105 g/mol.

0

5

10

15

20

Tega

ngan

Ant

ar M

uka

(dyn

e/cm

)

Z X Y

55

Gambar 32. Spektrum FTIR film chitosan

Berat molekul bahan baku chitosan dianalisa dengan menggunakan

metoda pengukuran viskositas polimer kemudian dihitung berat molekulnya

dengan menggunakan persamaan Mark-Houwink-Sakurada. Berat molekul

chitosan diperoleh sebesar 4,92 x 104 gram/mol. Berat molekul semakin besar

maka rantai polimer akan semakin banyak , sehingga pada saat sintesis akan

semakin banyak senyawa 3-kloro-2 hidroksipropil trimetil amonium klorida

(CHTAC) yang akan bereaksi dengan chitosan.

Pembuatan polimer kationik chitosan dilakukan dengan menggunakan

perbandingan mol antara chitosan dengan pereaksi 3-kloro-2 hidroksipropil

trimetil amonium klorida (CHTAC) dengan perbandingan 1:3; 1:4 dan 1:6.

Skema sintesis polimer alami dari chitosan yang menghasilkan turunan

chitosan amonium kuartener dapat dilihat pada Gambar 33.

500750100012501500175020002250250027503000325035003750400042501/cm

0

0.2

0.4

0.6

0.8

1

1.2

1.4

1.6

1.8

2

2.2

2.4

Abs

3450

.65

3425

.58

3396

.64 33

75.4

333

58.0

732

71.2

732

40.4

132

30.7

731

99.9

131

11.1

830

78.3

930

41.7

430

08.9

529

14.4

428

79.7

2

2368

.59

2098

.55

1641

.42

1560

.41

1408

.04

1384

.89

1332

.81

1259

.52

1153

.43

1068

.56

1037

.70

1028

.06

948.

9889

6.90

646.

15

f ilm chitosan

νOH

νC-N

abs

1/cm

56

+

Gambar 33. Skema reaksi chitosan dengan CHTAC (Cho et al., 2006)

Analisis Spektrum FTIR Chitosan Kationik

Turunan chitosan amonium kuartener terbentuk dengan adanya

penambahan sejumlah kecil asam asetat yang meningkatkan terjadinya kecepatan

reaksi dan membuat terjadinya substitusi ion Cl- dari CHTAC dengan gugus amin

yang terdapat pada chitosan. Terjadinya reaksi dalam suasana asam memudahkan

terlepasnya ion H+ pada gugus amin yang diikuti dengan meningkatnya kecepatan

O

CH2OH

H NH2

OH HH

OO

H

H

O

OH

H

NH

H

O

CH2OH

COCH3

O

CH2OH

H

OH HH

H O

n

Cl-CH3-CH-CH2 N+

CH3

CH3

CH3OHCl-

O

CH2OH

H NH2

OH HH

OO

H

H

O

OH

H

NH

H

O

CH2OH

COCH3

O

CH2OH

H HN

OH HH

H O

CH-CH-CH2 N+

CH3

CH3

CH3

OH

Cl-

n

Chitosan

3-kloro-2 hidroksipropil trimetil amonium klorida

Chitosan amonium kuartener

57

reaksi. Sedangkan kondisi alkali akan mempercepat terjadinya konjugasi gugus

hidroksil (-OH) dalam tulang punggung chitosan. Dengan terjadinya reaksi

tersebut, polimer kationik menjadi bersifat larut dalam air, hal ini dapat

dibuktikan dengan menganalisis spektrum FTIR.

Spektrum FTIR dari chitosan dan turunan chitosan amonium kuartener

1:3, 1:4 dan 1:6, dapat dilihat pada Gambar 34, 35, 36, 37 dan 38. Puncak pada

frekuensi (angka gelombang) 1412 cm-1 menunjukkan pita metil dari CHTAC,

tampak pada spektrum untuk turunan chitosan amonium kuartener tetapi spektrum

tersebut tidak nampak pada chitosan yang tidak di modifikasi (Gambar 37). Pada

frekuensi 1525 cm-1 tampak pita dari gugus amina primer dalam chitosan, dan

area puncak menurun untuk semua spektrum turunan chitosan amonium

kuartener. Dengan analisa FTIR maka dapat dilihat terjadinya konjugasi dari

CHTAC ke dalam gugus amina dari chitosan.

Gambar 34. Spektrum FTIR chitosan amonium kuartener 1:3

70080090010001100120013001400150016001700180019001/cm

61.5

63

64.5

66

67.5

69

70.5

72

73.5

75

76.5

78

79.5

81

%T

1882

.52

1853

.59

1778

.37

1753

.29

1664

.57

1568

.13

1543

.05

1527

.62

1483

.26

1409

.96

1377

.17

130

5.81 12

55.6

6

1147

.65

1076

.28

1016

.49

898.

83 796.

60

719.

45

696.

30

638.

44

Kationik chitosan 1:3

νN-H

νC-N

νC-C

νCH3 abs

1/cm

58

Gambar 35. Spektrum FTIR chitosan amonium kuartener 1:4

Gambar 36. Spektrum FTIR chitosan amonium kuartener 1:6

70080090010001100120013001400150016001700180019001/cm

77

78

79

80

81

82

83

84

85

86

87

88

89

90

91

92

%T

1930

.74

1899

.88

1878

.67

1855

.52

1811

.16

1755

.22

1712

.79

1664

.57

1570

.06

1521

.84

1485

.19 14

08.0

4

1377

.17

1357

.89

1300

.02 12

53.7

3

1143

.79

1080

.14

972.

12

898.

83

850.

61

729.

09

642.

30

Kationik chitosan 1:4

νN-H

νC-N

νC-C

νCH3 abs

1/cm

70080090010001100120013001400150016001700180019001/cm

58.5

60

61.5

63

64.5

66

67.5

69

70.5

72

73.5

75

%T

1525

.26

1515

.51

1412

.16

1380

.96

1314

.66

1302

.96

1252

.26

1148

.91

1039

.71

1008

.51

987.

06

942.

21

895.

41

858.

3684

0.81

803.

76

673.

11

649.

71

kationik chitosan 2

νN-H

νC-N

νC-C νCH3

1/cm

abs

59

Gambar 37. Spektrum FTIR chitosan

a. Chitosan, (B) Chitosan amonium kuartener 1:6, (C) Chitosan amonium kuartener 1:4, (D) Chitosan amonium kuartener 1:3

Gambar 38. Spektrum FTIR chitosan dan chitosan kationik

600700800900100011001200130014001500160017001800

42

44

46

48

50

52

54

56

58

60

62

64

66

68

%T

1658

.78

1587

.42

1560

.41

1415

.75

1377

.17

1307

.74

1261

.45

1149

.57

1072

.42

997.

20

950.

91

896.

90

648.

08

605.

6559

0.22

νC-N νN-H

abs

1/cm

60070080090010001100120013001400150016001700180019001/cm

45

50

55

60

65

70

75

80

85

90

95

%T

kationik chitosan 21Kationik chitosan 1,31Kationik chitosan 1,41

chitosan mmw-1

chitosan mmw- 1/cm

abs

νC-N νN-H

νCH3

νC-C

A

B

C

D

60

Analisis Spektrum NMR Chitosan Kationik

Selanjutnya untuk melihat bahwa terjadi reaksi antara chitosan dengan

CHTAC, maka dilakukan analisis 1H NMR dari turunan chitosan amonium

kuartener 1:3, 1:4 dam 1:6. Posisi puncak dari masing-masing gugus fungsi dapat

dilihat pada gambar 39, 40 dan 41. Dari spektrum NMR, puncak pada δ = 1,9

ppm tampak gugus -COCH3 dari chitin dan pada δ = 3,5 - 3,6 ppm tampak adanya

gugus C-3,4,5,6. Pada puncak δ = 3,1 ppm dan 3,3 ppm menunjukkan gugus -+N(CH3)3 dan –N-CH2 secara berturut-turut yang berasal dari CHTAC.

Cho et al. (2006) melaporkan bahwa pada δ = 1,9 adalah puncak untuk

gugus -COCH3 yang berasal dari chitin. Pada puncak δ = 3,1 ppm dan 3,3 ppm

menunjukkan gugus -+N(CH3)3 dan –N-CH2 dan pada δ = 3,5 – 4,0 ppm ada

gugus C-3,4,5,6.

Gambar 39. Spektrum 1H NMR chitosan amonium kuartener 1:3

61

Gambar 40. Spektrum 1H NMR chitosan amonium kuartener 1:4

Gambar 41. Spektrum 1H NMR chitosan amonium kuartener 1:6

O

O

CH2OH

HN CH2 CH CH2

OH

N+

CH3

CH3

CH3

OOH

1

23

45

6

a b c Cl-

62

Kelarutan Chitosan Kationik

Kelarutan polimer chitosan amonium kuartener dapat ditentukan dengan

cara melarutkan bahan tersebut dalam air dan diukur kelarutannya yang berfungsi

sebagai konsentrasi polimer dengan menggunakan alat UV- Visible Spektrometer

pada panjang gelombang 600 nm.

Nilai transmitan sangat dipengaruhi oleh konsentrasi polimer chitosan

ammonium kuartener, pada konsentrasi kurang dari 0,4 g/dL, transmitan relatif

konstan (Gambar 42).

Gambar 42. Transmitan UV-Visible dari chitosan amonium kuartener

Pada konsentrasi chitosan amonium kuartener diatas 1 g/dL, transmitan

mulai menurun dari 97% hingga 62 %. Dengan menggunakan ekstrapolasi pada

transmitan 50 % konsentrasi kelarutan chitosan amonium kuartener dalam air

dapat diperkirakan yaitu sebesar 30 g/dL. Kelarutan chitosan amonium kuartener

ini lebih tinggi bila dibandingkan dengan hasil penelitian yang dilakukan oleh

Cho et al. (2006), yaitu pada konsentrasi 25 g/dL. Terjadinya substitusi ion Cl-

dari CHTAC kedalam rantai polimer chitosan meningkatkan kelarutan chitosan

tersebut dalam air secara signifikan.

40

50

60

70

80

90

100

0.2 0.4 0.6 0.8 1 2 3 5 7 10 20 30 40

Konsentrasi Polimer (g/dL)

Tran

smita

n (%

)

63

Analisis Spektrum FTIR Selulosa Kationik

Sintesis polimer kationik dari selulosa menggunakan reaktor pada suhu

50oC selama 2 jam dan reaksi dilanjutkan hingga suhu 76 oC selama 15 menit

dengan kondisi variasi CHTAC yang sama dengan sintesa chitosan. Dari analisis

spektrum FTIR puncak pada frekuensi 1475 cm-1 menunjukkan pita metil dari

CHTAC, tampak pada spektrum untuk turunan selulosa amonium kuartener,

namun pita dari gugus metil dalam selulosa bergeser hingga frekuensi 1471 cm-1.

Untuk selulosa yang tidak dimodifikasi tidak nampak adanya pita metil pada

frekuensi tersebut. Spektrum FTIR dari selulosa dan turunan selulosa dapat dilihat

pada Gambar 43, 44, 45, 46 dan 48.

Gambar 43. Spektrum FTIR selulosa

50075010001250150017502000225025002750300032503500375040001/cm

55

57.5

60

62.5

65

67.5

70

72.5

75

77.5

80

82.5

85

87.5

90

%T

3776

.62

3626

.17

3577

.95

3275

.13

3142

.04 30

84.1

8

2889

.37

2833

.43

2740

.85

2524

.82

2453

.45

2376

.30

2131

.34 20

67.6

9

1764

.87

1660

.71

1431

.18

1357

.89

1323

.17

1282

.66 12

40.2

312

01.6

511

57.2

9

1105

.21

1053

.13

993.

34

898.

83

657.

7361

1.43

561.

29

selulosa

νΟΗ

νC-O-C

abs

1/cm

64

Gambar 44. Spektrum FTIR selulosa amonium kuartener 1:3

Gambar 45. Spektrum FTIR selulosa amonium kuartener 1:4

50075010001250150017502000225025002750300032503500375040001/cm

35

40

45

50

55

60

65

70

75

80

85

%T

3981

.08

3778

.55

3304

.06

3286

.70

3265

.49

3248

.13

2980

.02

2943

.37

2883

.58

2833

.43

2372

.44

2156

.42

2115

.91

1766

.80

1575

.84

1477

.47

1413

.82

1371

.39

1269

.16

1236

.37

1199

.72

1153

.43

1064

.71 10

26.1

3

902.

69

657.

7361

1.43

576.

7256

3.21

532

35

selulosa 1:4

νC-O-C

νΟΗ νCH3

abs

1/cm

50075010001250150017502000225025002750300032503500375040001/cm

47.5

50

52.5

55

57.5

60

62.5

65

67.5

70

72.5

75

77.5

80

82.5

%T

3965

.65

3693

.68

3523

.95

3286

.70

3034

.03

2945

.30

2881

.65

2835

.36

2553

.75 24

99.7

5

2372

.44

230

4.94

2117

.84

1570

.06

1477

.47

1413

.82

1371

.39

1323

.17

1271

.09

1236

.37

1201

.65

1153

.43

78 26.1

3

902.

69

754.

17

655.

8061

9.15

597.

93 563.

21

selulosa 1:3

νOH

νC-O-C

νCH3

abs

1/cm

65

Gambar 46. Spektrum FTIR selulosa amonium kuartener 1:6

(A) Selulosa, (B) Selulosa amonium kuartener 1:6, (C) Selulosa amonium kuartener 1:4, (D) Selulosa amonium kuartener 1:3

Gambar 47. Spektrum FTIR selulosa dan selulosa kationik

50075010001250150017502000225025002750300032503500375040001/cm

%T

SmoothSmoothSmoothSmooth

selulosa 1 6

A

C

B

D νOH νCH3

νC-O-C

abs

1/cm

5075010001250150017502000225025002750300032503500375040001/cm

40

42.5

45

47.5

50

52.5

55

57.5

60

62.5

65

67.5

70

72.5

75

77.5

80

82.5

85

%T

3984

.93

3383

.14

3327

.21

3305

.99

3267

.41

3032

.10

2954

.95

2931

.80

2497

.82

2362

.80

2333

.87

2117

.84

1772

.58

1664

.57

1575

.84

1471

.69

1450

.47

1357

.89

1301

.95

1147

.65

1099

.43

1064

.71

1028

.06

968.

2791

8.12

875.

6882

5.53

775.

3872

7.16

651.

94

selulosa 1:6

νΟΗ

νC-O-C

νCH3

abs

1/cm

66

Skema sintesis polimer alami dari selulosa yang menghasilkan turunan selulosa

amonium kuartener dapat dilihat pada Gambar 48.

+

Gambar 48. Skema reaksi selulosa dengan CHTAC (Drovetskaya et al., 2004)

Cl-CH3-CH-CH2 N+

CH3

CH3

CH3OHCl-

O

O

OH

OHH

CH2OH

n

O

O

OH

OHH

H2C

O-CH2-CH-CH2

N+ CH3

CH3

H3C

OH

n

Cl-

Selulosa

3-kloro-2 hidroksipropil trimetil amonium klorida

Selulosa amonium kuartener

67

Analisis Spektrum NMR Selulosa Kationik

Dari hasil analisa 1H NMR untuk selulosa yang telah dimodifikasi dapat

dilihat pada Gambar 49.

Gambar 49. Spektrum 1H NMR selulosa amonium kuartener

Dari spektrum NMR, puncak pada δ = 3,4-3,5 ppm tampak adanya gugus

C-3,4,5,6. Puncak pada δ = 3,2 ppm menunjukkan gugus -+N(CH3)3 yang berasal

dari CHTAC.

Hasil Aplikasi Polimer Kationik Pada Formula Skin Lotion

Komposisi formula skin lotion yang digunakan adalah polietilen glikol

(400) monooleat, cetil alkohol, asam stearat, VCO, metil paraben, TEA, propilen

glikol, air, chitosan kationik dan selulosa kationik.

O

O

CH2O

OOH

1

23

45

6CH-CH-CH3

OH

N+ CH3H3C

CH3

H

Cl-

68

Analisis aplikasi polimer kationik pada sistem emuilsi skin lotion meliputi

pengamatan terhadap ukuran partikel menggunakan fotomikroskop, derajat

keasaman, pengukuran stabilitas produk, dan total mikroba.

Ukuran Partikel Formula Skin Lotion

Pada penelitian pendahuluan diperoleh banwa sistem emulsi yang relatif

stabil dan lebih baik sifat fisiknya yaitu pada formulasi B yang menggunakan

surfaktan polietilen (400) monooleat dengan virgin coconut oil sebagai fase

minyak. Untuk selanjutnya pembuatan skin lotion menggunakan formula tersebut

dengan penambahan chitosan dan selulosa kationik yang berfungsi sebagai bahan

penstabil dan pengental.

Dari hasil fotomikroskop tampak bahwa dengan adanya penambahan

polimer chitosan kationik dan selulosa kationik terhadap sistem emulsi

menunjukkan bahwa produk skin lotion tersebut memiliki ukuran parikel yang

lebih kecil, lebih stabil dan lebih kental bila dibandingkan dengan produk yang

tidak menggunakan polimer kationik. Dengan memvariasikan konsentrasi

polimer kationik untuk chitosan 0,01, 0,05 dan 0,1 %, hasil analisa fotomikroskop

dapat dilihat pada Gambar 50. Pada konsentrasi chitosan amonium kuatener

0,05% produk skin lotion lebih stabil dibandingkan dengan produk skin lotion

yang ditambahkan 0,01 dan 0,1% chitosan amonium kuartener dengan ukuran

partikel sekitar 4,1 µm. Pada produk skin lotion dengan penambahan 0,1%

chitosan amonium kuartener terlihat skin lotion agak creamy dan sulit dituang

karena viskositasnya tinggi.

Konsentrasi selulosa yang ditambahkan ke dalam produk skin lotion yaitu

sebesar 0,1, 0,5 dan 1,0%, hasil analisa fotomikroskop dapat dilihat pada Gambar

51. Pada konsentrasi 0,1% produk skin lotion lebih stabil dan mempunyai ukuran

partikel yang relatif kecil bila dibandingkan dengan penambahan selulosa

amonium kuartener 0,5% dan 1%. Hal tersebut membuktikan bahwa dengan

penambahan sedikit saja polimer kationik ke dalam produk skin lotion mampu

meningkatkan kestabilan serta kekentalan dengan ukuran partikel yang lebih kecil.

69

Konsentrasi chitosan amonium kuartener 0,01%

Konsentrasi chitosan amonium kuartener 0,05 %

Konsentrasi chitosan amonium kuartener 0,1%

Gambar 50. Fotomikroskop sistem emulsi polimer chitosan kationik

70

Konsentrasi selulosa amonium kuartener 0,1%

Konsentrasi selulosa amonium kuartener 0,5%

Konsentrasi selulosa amonium kuartener 1%

Gambar 51. Fotomikroskop sistem emulsi polimer selulosa kationik

71

pH Formula Skin Lotion

Nilai pH merupakan nilai yang menunjukkan derajat keasaman suatu

bahan, yang dapat diketahui dengan menggunakan alat pH-meter ataupun

indikator pH. Dalam Standar Nasional Indonesia (SNI) lotion bayi, nilai pH yang

disyaratkan berkisar 4,0-7,5. Produk kosmetika yang memiliki nilai pH yang

sangat tinggi atau sangat rendah dapat menambah daya absorpsi kulit sehingga

menyebabkan kulit teriritasi. Oleh karena itu pH untuk produk kosmetika

sebaiknya dibuat sesuai dengan pH kulit yaitu antara 4,5-7,5.

Menurut Sudarwanto (1996), produk kosmetika yang memiliki pH yang

jauh dengan pH fisiologis kulit (4,5-5,5) akan lebih mudah mengiritasi kulit. Kulit

dilapisi oleh mantel asam yaitu lapisan lembab yang bersifat asam di permukaan

kulit. Mantel asam ini terbentuk dari asam lemak yang berasal dari minyak kulit,

asam susu dalam keringat serta asam amino. Mantel asam ini berfungsi

melindungi kulit dari kekeringan, infeksi bakteri dan kapang. Mantel asam akan

rusak bila sering terkena bahan atau kosmetika yang mempunyai pH jauh berbeda

dengan pH fisiologis kulit.

Pada hasil pengukuran produk lotion didapat bahwa pH berkisar antara

6,35-7,28, nilai tersebut masih berada dalam kisaran nilai pH yang disyaratkan

oleh Standar Nasional Indonesia untuk lotion bayi 16-4952-1998, sehingga

produk yang dihasilkan relatif aman digunakan pada kulit.

Uji banding yang dilakukan pada produk skin lotion komersial

menunjukkan nilai pH pada produk komersial berkisar antara 7,25-7,88. Nilai pH

produk komersial jauh lebih tinggi dibandingkan dengan produk skin lotion yang

dibuat, sehingga dapat disimpulkan bahwa produk skin lotion yang dihasilkan

relatif lebih aman dibandingkan produk komersial karena nilai pH-nya tidak

terlalu jauh dengan nilai pH fisiologis kulit. Perbedaan nilai pH antara formula

skin lotion dengan produk komersial disebabkan oleh komposisi bahan

penyusunnya yang berbeda pula.

Hasil pengukuran analisis pH formula skin lotion dan produk komersial

dapat dilihat pada Tabel 4.

72

Tabel 4. Hasil analisis pH formula skin lotion dan produk komersil

Formula pH 1. Produk Komersil

Z 7,48 X 7,25 Y 7,88

2. Formula sistem emulsi skin lotion PEGMO + VCO+ CHITOSAN 0,01% 7,12 PEGMO + VCO+ CHITOSAN 0,05% 7,20 PEGMO + VCO+ CHITOSAN 0,1% 7,35 PEGMO + VCO+ SELULOSA 0,1% 6,35 PEGMO + VCO+ SELULOSA 0,5% 6,48 PEGMO + VCO+ SELULOSA 1% 6,80

Stabilitas Emulsi Formula Skin Lotion

Stabilitas emulsi menunjukkan kestabilan suatu bahan yaitu emulsi yang

terdapat dalam bahan tidak mempunyai kecenderungan untuk bergabung dengan

partikel lain dan membentuk lapisan yang terpisah. Emulsi yang baik memiliki

sifat tidak berubah menjadi lapisan-lapisan, tidak berubah warna dan tidak

berubah konsistensinya selama penyimpanan.

Pada penelitian ini dilakukan uji stabilitas skin lotion dengan menyimpan

produk selama satu bulan pada 3 suhu yang berbeda, yaitu suhu 25oC, 45oC dan

50oC. Menurut Barnett (1962), emulsi suatu produk kosmetika harus stabil pada

suhu 45oC sampai 50oC dan suhu kamar. Skin lotion yang disimpan harus tetap

stabil dan dapat dituang. Suhu tersebut merupakan suhu ekstrim bagi produk

emulsi, dengan semakin stabilnya produk yang disimpan pada suhu ekstrim

menunjukkan bahwa produk lotion yang dihasilkan relatif stabil untuk jangka

waktu yang lama.

Dari hasil uji keragaman menunjukkan bahwa interaksi antara konsentrasi

chitosan kationik dengan suhu penyimpanan memberikan pengaruh yang berbeda

nyata terhadap stabilitas emulsi pada α = 0,05. Berdasarkan uji lanjut Duncan

pada Lampiran 18 didapatkan bahwa untuk interaksi c2t2 (konsentrasi chitosan

kationik 0,05%, suhu 45oC tidak berbeda nyata dengan interaksi c2t1 (konsentrasi

73

chitosan kationik 0,05%, suhu 25oC), tetapi berbeda nyata dengan interaksi c2t3

(konsentrasi chitosan kationik 0,05%, suhu 50oC).

Hasil pengukuran rata-rata stabilitas emulsi pada skin lotion yang telah

ditambahkan polimer chitosan dan telah mengalami penyimpanan selama satu

bulan pada suhu 25oC berkisar antara 86% sampai 89%. Pada suhu penyimpanan

45oC nilai rata-rata stabilitas emulsi antara 85% sampai 89%, sedangkan pada

suhu 50oC nilai rata-rata stabilitas emulsi cenderung menurun, yaitu berkisar

antara 84% sampai 88,5%. Hal ini menunjukkan bahwa semakin tinggi suhu

penyimpanan, nilai stabilitas semakin menurun yang disebabkan karena terjadinya

penurunan viskositas sehingga produk skin lotion menjadi lebih encer.

Nilai stabilitas tertinggi diperoleh pada konsentrasi chitosan kationik

0,05%, sedangkan nilai rata-rata stabilitas terendah diperoleh pada skin lotion

dengan konsentrasi chitosan kationik sebesar 0,1%.

Gambar 52. Histogram stabilitas emulsi formula skin lotion yang ditambah polimer chitosan kationik

Dari hasil uji keragaman pada produk skin lotion yang menggunakan

selulosa kationik menunjukkan bahwa perbedaan konsentrasi selulosa kationik

memberikan pengaruh yang tidak berbeda nyata terhadap stabilitas emulsi pada α

= 0,05. Berdasarkan uji lanjut Duncan pada Lampiran 19 didapatkan bahwa pada

kons

entr

asi 0

,01%

kons

entr

asi 0

,05%

kons

entr

asi 0

,1%

kont

rol

kons

entr

asi o

,01%

kons

entr

asi 0

,05%

kons

entr

asi 0

,1%

kont

rol

kons

entr

asi 0

,01%

kons

entr

asi 0

,05%

kons

entr

asi 0

,1%

kont

rol

0

10

20

30

40

50

60

70

80

90

stab

ilita

s em

ulsi

(%)

25 45 50

Suhu Penyimpanan (oC)

74

perlakuan konsentrasi selulosa kationik 0,1% tidak berbeda nyata dengan

perlakuan konsentrasi selulosa kationik 0,5%, tetapi berbeda nyata dengan

perlakuan konsentrasi selulosa kationik 1%. Pada perlakuan suhu 25oC berbeda

nyata dengan perlakuan suhu 45oC dan suhu 50 oC.

Pada suhu penyimpanan 25oC, nilai rata-rata stabilitas emulsi antara 86%

sampai 84%, sedangkan pada suhu 45oC nilai rata-rata stabilitas emulsi cenderung

menurun, yaitu berkisar antara 85,5% sampai 82% (Gambar 53). Sama halnya

dengan produk skin lotion yang ditambahkan polimer chitosan kationik, pada suhu

50 oC nilai stabilitas emulsi cenderung mengalami penurunan yaitu antara 84%

sampai 81%. Hal ini menunjukkan bahwa semakin tinggi suhu penyimpanan nilai

stabilitas semakin menurun yang disebabkan karena terjadinya penurunan

viskositas sehingga produk skin lotion menjadi lebih encer. Nilai stabilitas

tertinggi diperoleh pada konsentrasi selulosa kationik 0,1%, sedangkan nilai rata-

rata stabilitas terendah diperoleh pada skin lotion dengan konsentrasi selulosa

kationik sebesar 1%. Pengamatan visual yang dilakukan terhadap produk skin

lotion menunjukkan bahwa produk tidak mengalami perubahan warna dan bentuk.

Hasil analisa stabilitas emulsi pada produk komersil yaitu Z, X dan Y

berkisar antara 70,35% sampai 85,60% (Gambar 54). Untuk produk komersil,

setelah disimpan selama satu bulan pada suhu penyimpanan 45 oC dan 50 oC,

stabilita emulsi cenderung mengalami penurunan. Stabilitas emulsi terendah pada

produk X sedangkan stabilitas tertinggi pada produk Y. Stabilitas emulsi produk

X lebih rendah daripada Y dan Z, karena pada produk tersebut tidak ditambahkan

polimer yang berfungsi sebagai bahan pengental dan penstabil, sedangkan untuk

produk Y ditambah bahan carboxy vinyl polimer dan dalam produk Z ditambah

bahan carbomer sebagai bahan pengentalnya.

75

Gambar 53. Histogram stabilitas emulsi formula skin lotion yang ditambah polimer selulosa kationik

Gambar 54. Histogram stabilitas emulsi produk komersil

Perbandingan stabilitas emulsi dan komposisi antara produk komersil

dengan formula skin lotion yang telah ditambahkan polimer kationik dapat dilihat

pada Tabel 5.

Z

YX

Z Y X

Z Y

X

60

65

70

75

80

85

Stab

ilita

s Em

ulsi

(%)

25 45 50

Suhu Penyimpanan (oC)

kons

etra

si 0

,1%

kons

entr

asi 0

,5%

kons

entr

asi 1

%

kons

entr

asi 0

,1%

kons

entr

asi 0

,5%

kons

entr

asi 1

%

kons

entr

asi 0

,1%

kons

entr

asi 0

,5%

kons

entr

asi 1

%

0

10

20

30

40

50

60

70

80

90

Stab

ilita

s Em

ulsi

(%)

25 45 50

Suhu Penyimpanan (oC)

76

Tabel 5. Perbandingan stabilitas emulsi serta komposisi produk komersil dan formula skin lotion yang ditambah polimer kationik

Formula dan Komposisi Stabilitas emulsi

25 oC 45 oC 50 oC

Produk X : minyak mineral, cetil alkohol, asam

stearat, TEA, benzophenon 3, metil paraben, propil

paraben, ajidew, sorbitol, air, parfum.

70,35 70,25 69

Produk Y : air, minyak mineral, asam stearat,

dimethicon, gliserin, GMS, stearamid AMP,

siklometikon, GMS, cetil alkohol, Mg-Al silikat,

KOH, parfum, metil paraben, carboxy vinyl

polimer, soybean sterol,propil paraben, dimeticol

5,5, dimetil hidantoin, Na2EDTA, ekstrak lesitin.

82,6 81,5 81

Produk Z : air, asam stearat, dimetikon, stearil

alkohol, carbomer, gliseril stearat, minyak mineral,

TEA, cetil alkohol, asam sitrat, metil paraben,

imidazolidinil urea.

80,9 79 78,5

Formula c2 : polietilen glikol (400) monooleat,

cetil alkohol , asam stearat , VCO, metil paraben ,

TEA, propilen glikol, air, chitosan kationik.

89 89 88,5

Formula s1 : polietilen glikol (400) monooleat,

cetil alkohol, asam stearat , VCO, metil paraben ,

TEA, propilen glikol, air, selulosa kationik.

86 85,5 84

Analisis Total Mikroba Formula Skin Lotion

Tumbuhnya mikroba dapat menyebabkan kerusakan pada produk yang

mengalami penyimpanan. Tumbuhnya mikroba pada suatu produk dapat

disebabkan oleh beberapa faktor diantaranya tempat penyimpanan, kemasan dan

suhu. Berdasarkan uji yang telah dilakukan tidak terdapat mikroba yang tumbuh

setelah produk disimpan pada berbagai suhu. Hal tersebut terjadi karena dalam

pembuatan produk skin lotion ditambahkan suatu zat pengawet yang bernama

77

metil paraben. Pengawet yang ditambahkan terbukti efektif untuk mencegah

tumbuhnya mikroba yang dapat merusak produk skin lotion. Hasil pengamatan

total mikroba dapat dilihat pada Tabel 6.

Tabel 6. Total mikroba formula skin lotion

Formula Pertumbuhan mikroba

Formula B + chitosan kationik 0.01 % -

Formula B + chitosan kationik 0.05 % -

Formula B + chitosan kationik 0.1% -

Formula B control -

Formula B + selulosa kationik 0.1% -

Formula B + selulosa kationik 0.5% -

Formula B + selulosa kationik 1.0% -

Interaksi Antara Surfaktan dengan Polimer Kationik

Intekaksi antara surfaktan polietilen glikol (400) monooleat dengan

polimer kationik dapat diilustrasikan seperti Gambar 55.

Polietilen glikol (400) monooleat merupakan surfaktan non-ionik yang

memiliki gugus polar yang larut dalam air dan gugus non polar yang dapat larut

dalam minyak. Dengan adanya polimer yang ditambahkan dalam sistem emulsi

maka polimer tersebut akan menyelubungi surfaktan karena adanya interaksi antar

surfaktan dengan polimer. Interaksi antara surfaktan polietilen glikol monooleat

dengan polimer (chitosan dan selulosa) berupa ikatan hidrogen. Ikatan hidrogen

itu terjadi antara oksigen pada rantai utama polietilen glikol dengan gugus

hidroksil pada chitosan atau selulosa. Ikatan hidrogen akan terbentuk banyak,

karena banyaknya oksigen pada polietilen glikol, begitu juga halnya dengan gugus

hidroksil yang terdapat pada chitosan.

Gugus polar dalam surfaktan yang terdapat dalam chitosan amonium

kuartener maupun dalam selulosa amonium kuartener membentuk ikatan

hidrogen. Polimer chitosan dan selulosa amonium kuartener akan menyelubungi

droplet-droplet surfaktan dimana droplet-droplet surfaktan tersebut tidak saling

78

berinteraksi sehingga tidak terjadi koalesen yang dapat menyebabkan terpisahnya

antara fasa air dan fasa minyak. Dengan berkurangnya interaksi diantara droplet

mengakibatkan menurunnya energi permukaan, sehingga sistem emulsi menjadi

lebih stabil.

Gambar 55. Interaksi antara surfaktan polietilen glikol (400) monooleat

dengan chitosan amonium kuartener

Gambar bahan baku, produk-produk hasil penelitian dan peralatan yang

digunakan dapat dilihat pada Lampiran 20 dan 21.

NH

O

H

O

CH2CHCH2

OHN+

H3C CH3

CH3

HOH2C

HO n

Cl-

H3C CH2

CH7

CH

CH2

C

7

O

O CH2

CH2

OH

9Hidrofobik Hidrofilik

Larut air

Ikatanhidrogen

Sistem emulsi

Polietilen glikol (400) monooleat

Chitosan kationik